东莞市皓泓机械设备有限公司

Dongguan hao hong machinery equipment co., LTD专注数控车床生产制造

您身边一站式解决专家

全民服务热线:

0769-8533 5323

东莞市皓泓机械设备有限公司

Dongguan hao hong machinery equipment co., LTD专注数控车床生产制造

您身边一站式解决专家

全民服务热线:

0769-8533 5323

2020-06-13 16:02

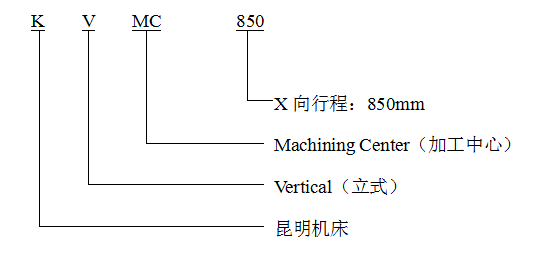

KVMC850立式加工中心描述

| 产品型号 | KVMC850 | 单位 | ||

|

工 作 台 |

工作台尺寸 | 1000X510 | mm | |

| 工作台最大承重 | 600 | kg | ||

| 工作台T型槽(数量X槽宽X槽距) | 5x18x100 | mm | ||

|

主 轴 |

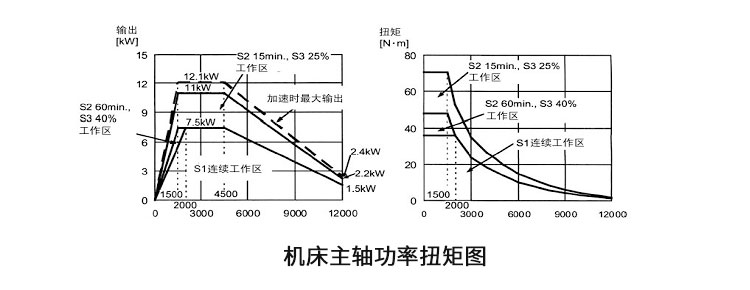

主轴转速 | 20-8000 | r/min | |

| 主电机功率 | 7.5/11(30分钟) | kw | ||

| 主轴扭矩 | 35.8/52.5(30分钟) | Nm | ||

| 主轴端面至工作台面最小距离 | 150 | mm | ||

| 传动方式 | 同步齿形带 | -- | ||

| 刀柄规格 | BT40 | -- | ||

| 拉钉型号 | MAS403 P40T-I | -- | ||

|

机床坐标 行程 |

工作台移动行程 (X) | 850 | mm | |

| 滑座移动行程 (Y) | 510 | mm | ||

| 主轴箱移动行程 (Z) | 560 | mm | ||

|

进给 速度 范围 |

切削进给速度范围 | X轴 | 1~20000 | mm/min |

| Y轴 | 1~20000 | mm/min | ||

| Z轴 | 1~20000 | mm/min | ||

| 快速移动 | X轴 | 36000 | mm/min | |

| Y轴 | 36000 | mm/min | ||

| Z轴 | 36000 | mm/min | ||

| 定位精度 | X轴 | 0.02 | mm | |

| Y轴 | 0.015 | mm | ||

| Z轴 | 0.015 | mm | ||

|

重复 定位精度 |

X轴 | 0.012 | mm | |

| Y轴 | 0.01 | mm | ||

| Z轴 | 0.01 | mm | ||

|

自动 换刀 装置 |

刀库形式 | 机械手 | -- | |

| 储刀数 | 24 | 把 | ||

| 刀具最大直径 | 80(邻位空刀时125) | mm | ||

| 刀具最大长度 | 250 | mm | ||

| 刀具最大质量 | 7 | kg | ||

| 选刀方式 | 双向就近选刀 | -- | ||

| 换刀时间(刀对刀) | 约3.5 | s | ||

| 电气总功率 | -- | 约18 | kVA | |

| 外形尺寸 | 长×宽×高 | 约2650×2200×2450 | mm | |

| 主机重量 | -- | 约5500 | kg | |

| 序号 | 功能 |

| 1 | 机床各坐标定时润滑缺油保护 |

| 2 | 主轴驱动器故障保护 |

| 3 | 主轴系统过载保护 |

| 4 | 主轴自动卸刀与主轴启动互锁保护 |

| 5 | 软限位保护 |

| 6 | 进给驱动器故障保护 |

| 7 | 进给系统过载保护 |

| 标准 | 项目 |

| GB/T 9061-2006 | 金属切削机床 通用技术条件 |

| GB 15760-2004 | 金属切削机床 安全防护通用技术条件 |

| GB 5226.1-2008 | 机械电气安全 机械电气设备 第1部分:通用技术条件 |

| GB/T 25376-2010 | 金属切削机床 机械加工件通用技术条件 |

| GB/T 25373-2010 | 金属切削机床 装配通用技术条件 |

| GB/T 23571-2009 | 金属切削机床 随机技术文件的编制 |

| GB/T 25375-2010 | 金属切削机床 结合面涂色法检验及评定 |

| GB/T 23572-2009 | 金属切削机床 液压系统通用技术条件 |

| GB/T 18400.2-2010 | 加工中心检验条件 第1部分 立式或带垂直主回转轴的万能主轴头机床几何精度检验 (垂直Z轴) |

| GB/T 18400.4-2010 | 加工中心检验条件 第4部分 线性和回转轴线的定位精度和重复定位精度检验 |

| GB/T 18400.7-2010 | 加工中心检验条件 第7部分 精加工试件精度检验 |

| 序号 | 配置 | 备 注 | |

|

日本FANUC公司0i-MF数控系统 数字式交流伺服进给及交流调速主轴驱动系统 |

|||

| Ø 硬件配置 | |||

| 1 | CNC操作面板带8.4 ″LCD彩色显示器 | ||

| 2 | 机床控制面板 | ||

| 3 | FANUC I/O输入输出模块 | ||

| 4 | 外挂手轮脉冲盒 | ||

| 5 | 嵌入式以太网 | 100Mbps | |

| 6 | PCMCIA接口 | ||

| Ø 控制轴 | |||

| 1 | 控制轴数:X、Y、Z、B四个坐标轴和主轴,可实现任意四轴联动 | ||

| Ø 操作方式 | |||

| 1 | AUTO自动方式 | ||

| 2 | MDI手动数据输入方式 | ||

| 3 | JOG(点动)方式 | ||

| 4 | HND(手轮)方式 | ||

| 5 | REF(回参考点)方式 | ||

| 6 | EDIT(编辑)方式 | ||

| 7 | 空运行方式 | ||

| 8 | 程序号检索、顺序号检索 | ||

| 9 | 单程序段运行 | ||

| Ø 插补功能 | |||

| 1 | 定位 | ||

| 2 | 直线插补 | ||

| 3 | 圆弧插补 | ||

| 4 | 准确停止 | ||

| 5 | 攻丝 | ||

| 6 | 返回参考点 | ||

| Ø 进给功能 | |||

| 1 | 系统最小设定单位 | 直线轴:0.001mm | |

| 2 | 快速移动、进给、主轴转速修调 | ||

| 3 | 每分钟进给、每转进给切换 | ||

| 4 | 自动加/减速 | ||

| Ø 程序输入、编程 | |||

| 1 | 输入输出 | ||

| 2 | 程序段跳过 | ||

| 3 | 绝对、增量指令 | ||

| 4 | 小数点输入 | ||

| 5 | 平面选择 | ||

| 6 | 工件坐标系设定、预置 | ||

| 7 | 可编程数据、参数输入 | ||

| 8 | 子程序调用 | ||

| 9 | 比例缩放、镜像 | ||

| Ø 辅助功能、主轴功能 | |||

| 1 | 辅助功能M、S、T | ||

| 2 | 主轴定位 | ||

| 3 | 刚性攻丝 | ||

| Ø 刀具补偿功能 | |||

| 1 | 刀具半径补偿 | ||

| 2 | 刀具长度补偿 | ||

| Ø 精度补偿功能 | |||

| 1 | 反向间隙补偿 | ||

| 2 | 螺距误差补偿 | ||

| Ø 编辑操作 | |||

| 1 | 程序编辑、程序保护 | ||

| 2 | 扩充程序编辑(删除、复制、粘贴、移动等) | ||

| 3 | 存储卡程序编辑、运行 | ||

| Ø 设定、显示 | |||

| 1 | 状态、时钟显示 | ||

| 2 | 当前程序、当前位置、实际速度显示 | ||

| 3 | 参数设定显示 | ||

| 4 | 报警、报警履历、操作履历显示 | ||

| 5 | |||

| 6 | 机床操作菜单 | ||

| 7 | 参数设定支援画面 | ||

| 8 | 帮助、自诊断功能 | ||

| 9 | 硬件/软件配置画面、伺服信息画面 | ||

| Ø 诊断和安全防护 | |||

| 1 | 软开关和紧急停止 | ||

| 2 | 存储器进行安全监控 | ||

| 3 | 主轴和伺服驱动器故障监控 | ||

| 4 | 显示PLC内部状态 | ||

| 5 | I/O点状态监控 | ||

| 6 | 故障诊断 | ||

| 7 | 显示PLC报警号及报警信息 | ||

| 8 | 接口诊断 | ||

| 9 | 位置监控 | ||

| Ø 数据传送 | |||

| 1 | 通过CF卡和U盘实现数据输入输出传送 | NC数据与PLC数据备份至U盘,用于系统数据的恢复 | |

| 序号 | 名称 | 品牌 | 厂地 |

| 1 | 主轴组 | 旭泰 | 台湾 |

| 3 | 直线导轨 | PMI(银泰) | 台湾 |

| 4 | 机械手刀库 | 臻赏 | 台湾 |

| 5 | 增压缸 | 臻赏 | 台湾 |

| 6 | 润滑泵 | 流遍 | 浙江 |

| 7 | 滚珠丝杠 | PMI(银泰) | 台湾 |

| 8 | 主要气动元件 | SMC | 日本 |

| 类别 | 序号 | 名称 | 数量 | 备注 |

| 随机附件 | 1 | 水箱 | 1个 | |

| 2 | 附件箱 | 1箱 | ||

| 3 | 备份数据光盘 | 1张 | ||

| 4 | 地脚垫 | 6个 | ||

| 5 | 空心螺钉 | 6个 | ||

| 6 | 地脚螺栓 | 6个 | GB/T799-1988 M12X500 | |

| 7 | I型六角螺母 | 6个 | GB/T6170-2000 M12 | |

| 8 | I型六角螺母(细牙) | 6个 | M24X1.5 | |

| 9 | 程序控制锁钥匙 | 1个 | ||

| 10 | 电气柜门钥匙 | 1个 | ||

| 随机文件 | 1 | 使用说明书(机械部分) | 1份 | |

| 2 | 使用说明书(电气部分) | 1份 | ||

| 3 | 合格证明书 | 1份 | ||

| 4 | 装箱单 | 1份 | ||

| 5 | 刀库使用说明书 | 1份 | ||

| 6 | FANUC系统资料光盘 | 1份 |

上一篇:860两线一硬立加

下一篇:CY-VMC立式加工中心